Deschiderea oficială a uzinei BMW Debrecen, Ungaria, marchează un moment definitoriu nu doar pentru compania bavareză, ci și pentru industria auto europeană, din partea mea. Am avut ocazia să vizitez această fabrică înainte de începerea producției de serie, iar experiența a fost una care mi-a schimbat complet perspectiva asupra modului în care se construiește un automobil electric de ultimă generație.

Investiția BMW de la Debrecen se ridică la circa 2 miliarde de Euro, pe un amplasament de aproximativ 400 de hectare. Întrebat de ce Debrecen a fost ales ca locație pentru noua fabrică BMW, directorul uzinei, Hans-Peter Kemser, a declarat că, deși decizia nu a stat în mâinile sale, știe că alegerea nu a ținut cont doar despre proximitatea față de al doilea cel mai mare oraș din Ungaria, ci despre întreaga regiune, una care le permite celor de la BMW acces la forță de muncă nu doar din Ungaria, ci și din România și chiar Slovacia.

Deocamdată, la uzina BMW din Debrecen va începe producția noului iX3, programată pentru finalul lunii octombrie, iar acest model este cel care deschide drumul pentru întreaga generație Neue Klasse.

Așa cum apare din titlu, fabrica din Debrecen este prima uzină BMW construită de la zero conform viziunii iFACTORY – un concept care îmbină eficiența, sustenabilitatea și digitalizarea într-un mod care redefinește standardele industriei.

Aici nu se folosesc combustibili fosili în operațiunile de zi cu zi, iar energia electrică provine exclusiv din surse regenerabile. Un sfert din necesarul energetic anual este acoperit de un sistem fotovoltaic ce se întinde pe 50 de hectare, amplasat chiar pe terenul fabricii, iar surplusul este stocat într-un rezervor termic de 1.800 metri cubi, cu o capacitate de 130 MWh. Practic, atunci când producția este în pauză (înainte sau după program, în weekend), iar soarele permite generarea de electricitate prin panourile solare, energia este folosită spre a încălzi agentul termic din acel rezervor imens, agent termic care este folosit apoi în procesele de producție, dar în special în secția de vopsitorie, unde este nevoie să fie asigurate temperaturi foarte înalte, în anumite faze.

Cele 50 de hectare acoperite de panouri se află pe sol, dar și pe fabrică și deasupra locurilor de parcare pentru mașinile ieșite din producție. Am întrebat de ce nu au amplasat panouri și peste parcarea destinată mașinilor angajaților, una foarte extinsă de altfel. Se pare că aici a fost o mică scăpare pe partea de proiectare. Parcarea angajaților a fost printre primele amenajate, peste care s-a turnat asfalt, iar pe atunci se pare că nu era decisă complet suprafața care urma a fi acoperită de panouri fotovoltaice. A monta ulterior panouri fotovoltaice peste această parcare ar fi însemnat intervenții complicate, care nu meritau investiția (cablurile ar fi trebuit trase pe sub asfalt, deci practic demolarea și refacerea acelei parcări).

Ce mi-a atras atenția în mod special este faptul că fabrica a fost planificată și testată complet în mediul virtual înainte de a fi construită fizic. Cum așa? În martie 2023, BMW a marcat „startul virtual al producției” în cadrul unei simulări complet digitale, practic a fost produsă o mașină „fantomă”, ceea ce a permis ulterior instalarea liniilor de producție exact conform modelului digital. Această metodă nu doar că reduce erorile, ci optimizează fiecare detaliu al procesului și poartă denumirea de Digital Twins.

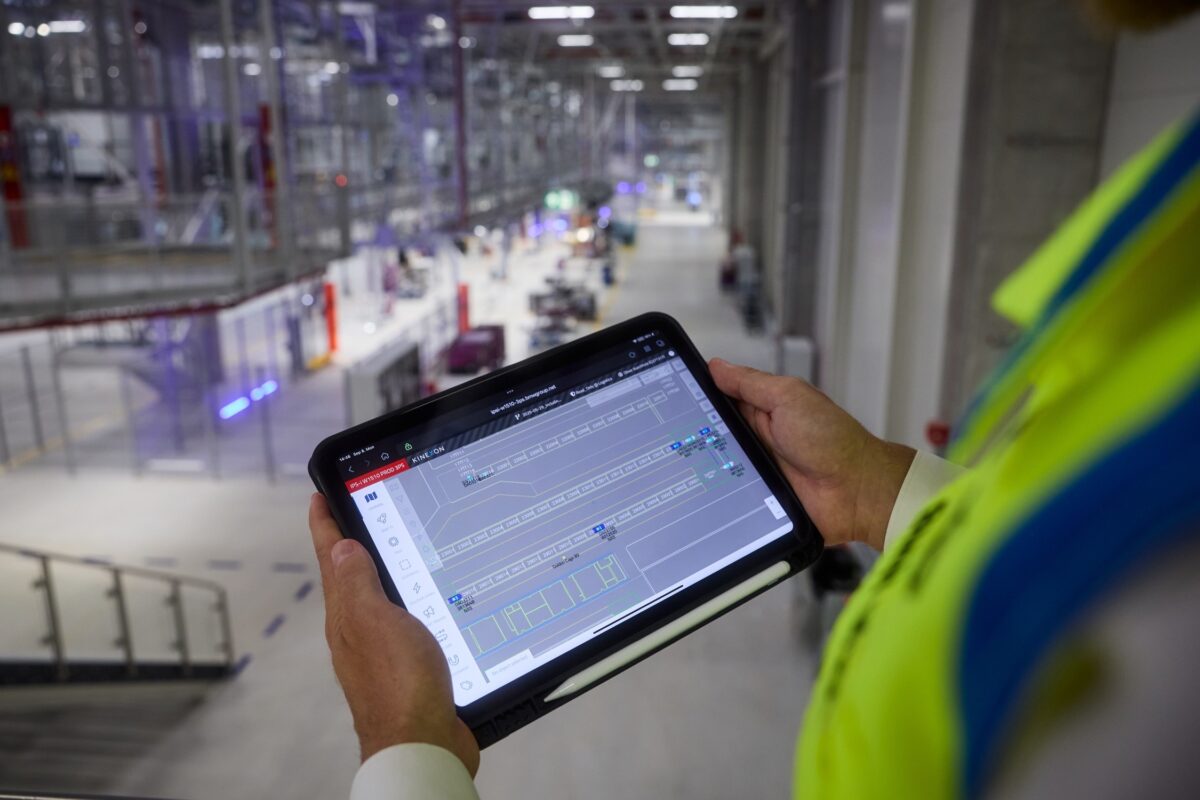

Tehnologia Digital Twin este una dintre piesele centrale ale strategiei BMW iFACTORY, dar aceasta se regăsește în fiecare fabrică BMW, nu doar la Debrecen. Toate uzinele au un „geamăn digital” – o replică virtuală completă a spațiului fizic, care include date despre clădiri, echipamente, fluxuri logistice, vehicule și chiar mișcările angajaților. Totul este integrat într-un mediu 3D interactiv, bazat pe platforma NVIDIA Omniverse.

Ce e fascinant este că înainte ca o singură piesă să fie produsă fizic, întregul proces este simulat digital. Se pot verifica automat coliziunile, se pot optimiza traseele roboților, iar planificarea producției se face cu o precizie care reduce costurile cu până la 30%. În trecut, testele fizice durau săptămâni, dar acum simulările durează doar câteva zile. La Debrecen, această abordare a permis ca întreaga fabrică să fie proiectată și testată virtual înainte de construcția propriu-zisă – un exemplu perfect de cum Digital Twin transformă industria auto din temelii.

Secțiile de producție sunt un spectacol în sine. De exemplu, în atelierul de presaj se pot produce până la 10.000 de componente pe zi, iar sistemele de control al calității folosesc inteligența artificială pentru a detecta imperfecțiuni în timp real. Multiple camere video de înaltă precizie analizează piesele și le compară cu modelele ideale, să le numim, iar dacă sunt detectate cele mai mici imperfecțiuni, acestea sunt semnalate și chiar punctate virtual.

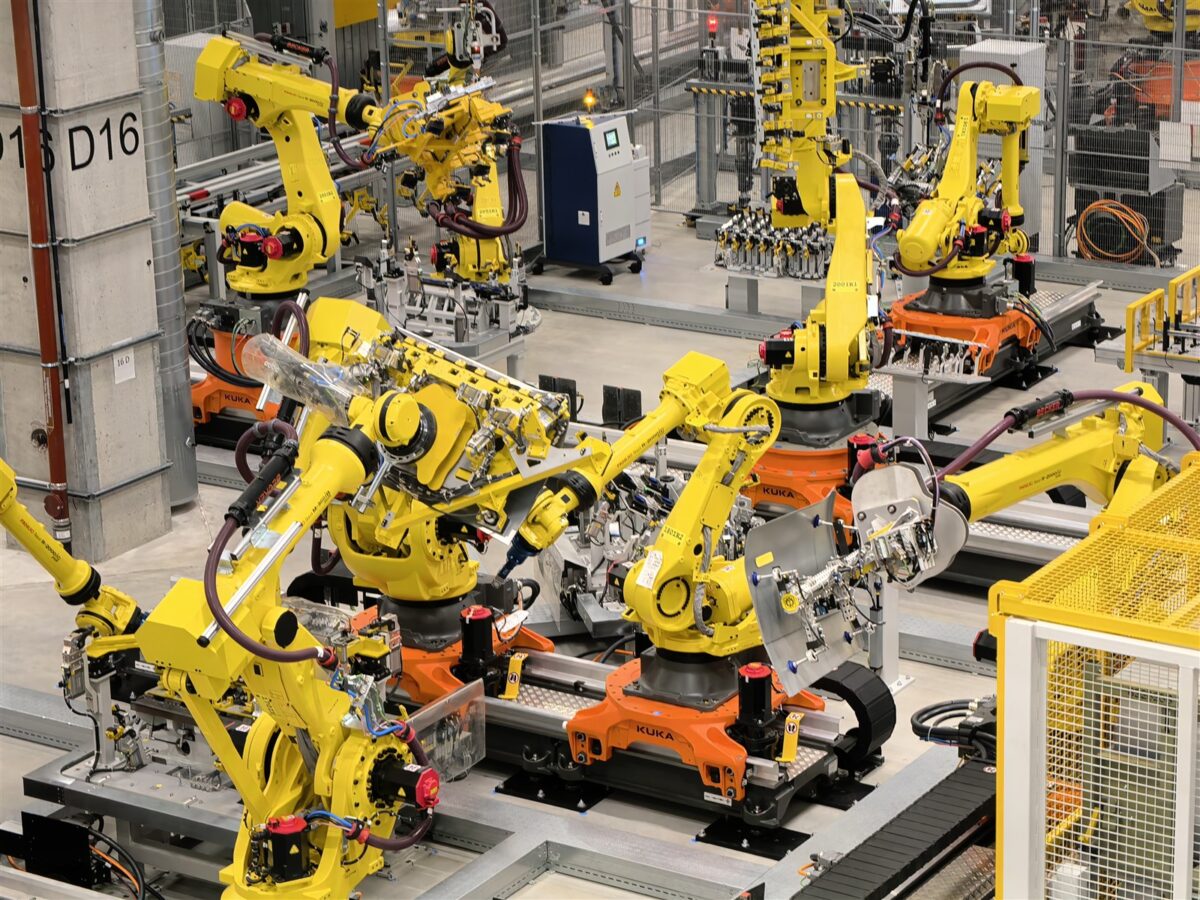

În atelierul de caroserii, aproape 1.000 de roboți industriali dansează într-o coregrafie precisă, și aceasta testată anterior în mediul virtual. Ce mi s-a părut fascinant este utilizarea pistoalelor de sudură servo-electrice, care înlocuiesc sistemele pneumatice tradiționale, reducând consumul de energie și crescând eficiența.

Procesul de asamblare este complet automatizat, cu inspecții în linie și verificări finale 100% digitale. Mi s-a părut foarte tare cum angajații sunt instruiți în DLab, un spațiu de training virtual unde aceștia pot explora liniile de producție în 3D și pot învăța să rezolve erori simulate.

Dacă vorbim despre secția de vopsitorie, ei bine aceasta este, fără îndoială, una dintre cele mai avansate din lume. Funcționează exclusiv pe bază de electricitate din surse regenerabile, fără gaz natural, ceea ce contribuie semnificativ la reducerea amprentei de carbon. Doar în această secție, emisiile de CO2 sunt reduse cu până la 12.000 de tone anual.

Tehnologii precum eRTO (oxidare termică regenerativă electrică) și separarea uscată a particulelor de vopsea contribuie la eficiența înaltă a acestei secții, deci la protejarea mediului. În plus, sistemele de inspecție automată a suprafeței folosesc și ele AI, dezvoltat in-house de BMW, pentru a detecta imperfecțiuni post-vopsire, iar transportul caroseriei între etape este realizat de vehicule autonome.

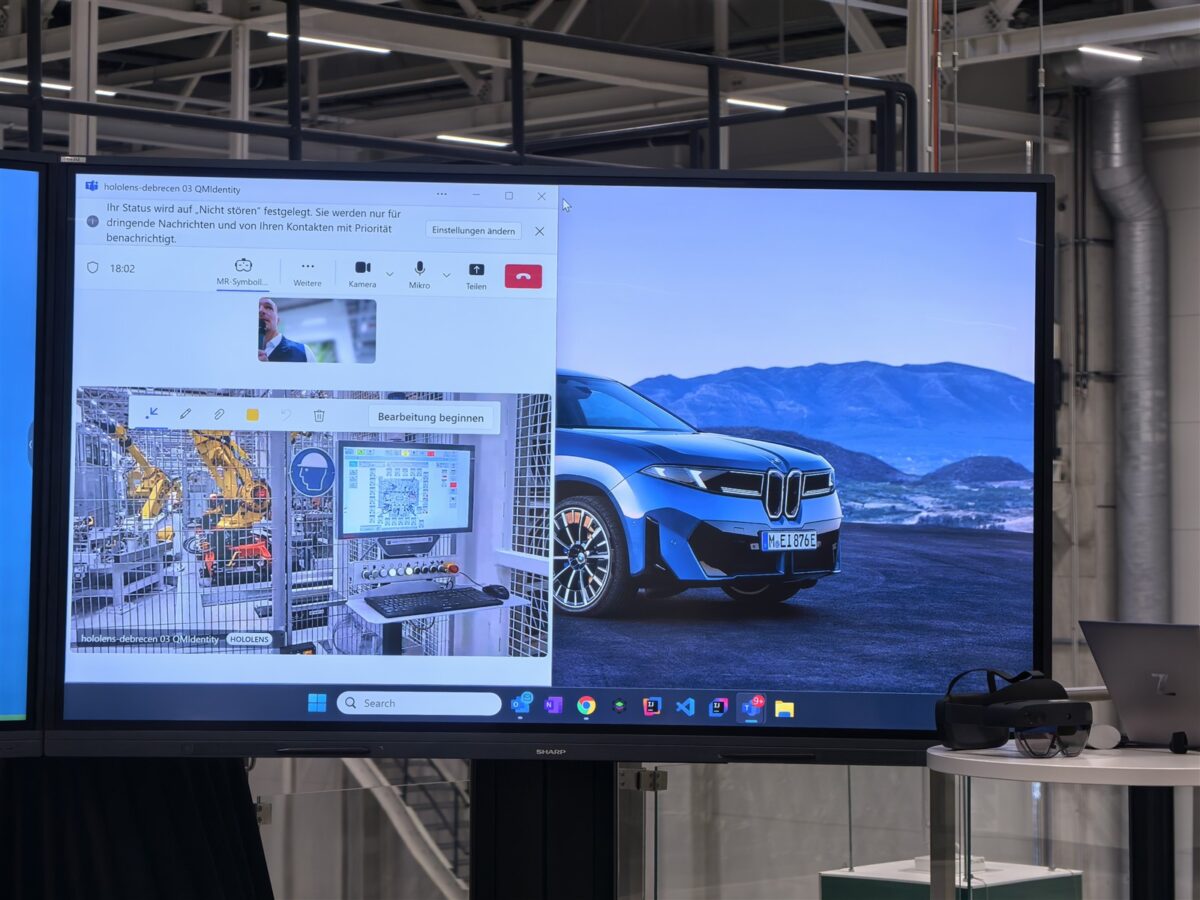

Realitatea augmentată le dă posibilitatea tehnicienilor de a interveni și a da sfaturi fără a mai merge la punctul de lucru unde un angajat a depistat o problemă. Acest angajat folosește ochelari de realitate augmentată care integrează și o cameră, iar imaginile sunt transmise live către tehnician, către inginerul desemnat.

Dacă tehnicianul / inginerul din fabrică nu își dă seama de ce fel de problemă este vorba, acesta poate transmite aceleași imagini și către alți colegi, de la alte fabrici BMW, de oriunde din lume. Astfel, se conturează imediat o echipă de experți, care vor determina defecțiunea, pe care o pot marca apoi virtual direct peste imaginile reale transmise de angajatul de pe linie. Acesta vede așadar prin ochelarii AR exact punctul, zona unde trebuie să intervină și astfel procesele de producție pot fi reluate într-un timp mult mai scurt. Foarte interesant.

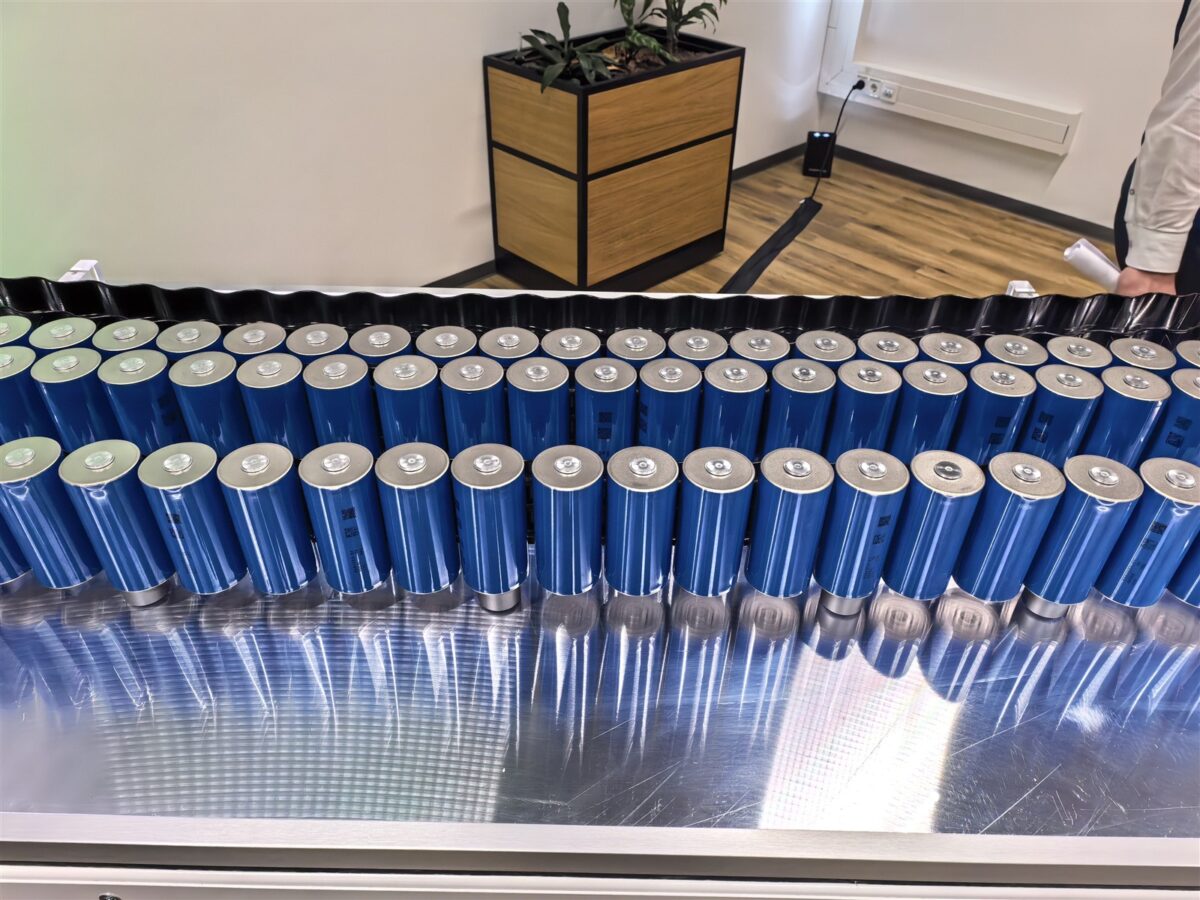

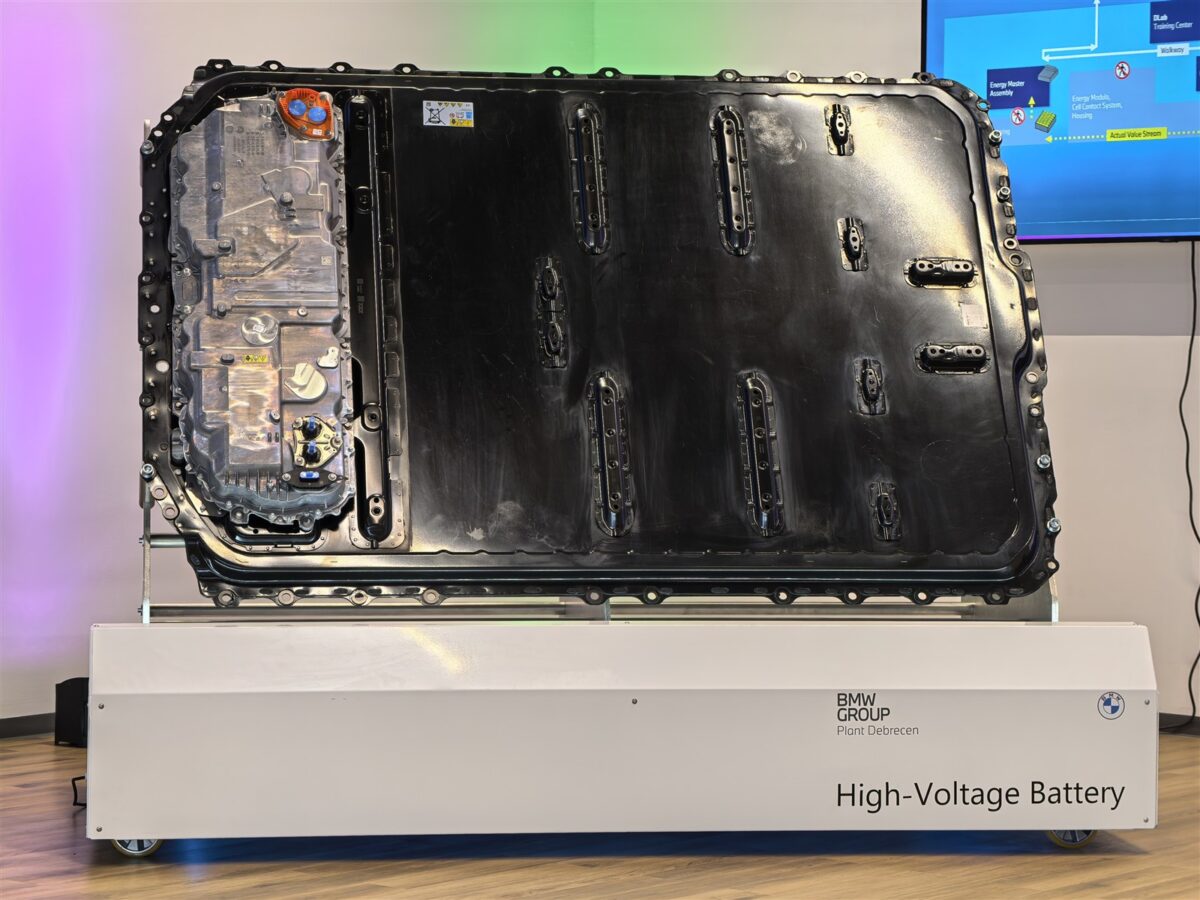

Un alt punct forte al uzinei este producția de baterii de înaltă tensiune Gen6 (800V), realizată direct pe amplasamentul fabricii, conform principiului „local for local”. Aceste baterii conțin celule fabricate de CATL în imediata vecinătate a sitului BMW Debrecen, oferă o densitate energetică cu 20% mai mare și permit o încărcare cu 30% mai rapidă.

La fel de interesant mi s-a părut și faptul că pachetul de baterii este complet sigilat, nituit și cu spumă între celule, și devine parte a structurii modelului BMW iX3, contribuind practic atât la rigiditatea structurală a vehicului, cât și la ținuta de drum, acumulatorul cu capacitatea de peste 100 kWh al versiunii iX3 50 fiind amplasat sub podeaua mașinii. Am întrebat dacă acest pachet de baterii permite repararea, înlocuirea de celule în caz de defecțiune, iar răspunsul expertului BMW a fost destul de neașteptat. Se pare că din experiența acumulată în timp și grație noilor avansuri tehnologice, pachetul de baterii este printre subansamblele care nu necesită reparații în timp. Practic, în caz de defecțiune la pachetul de baterii acesta este schimbat complet, fiind foarte rare aceste situații. Există totuși posibilitatea de a interveni ușor și rapid asupra modulului Energy Master, controller-ul care este poziționat sub bancheta spate și spre care există acces facil.

În zona de asamblare, totul este digitalizat. Fiecare componentă, fiecare unealtă și fiecare vehicul sunt conectate la sistemul centralizat de producție BMW. AI-ul analizează datele în timp real și oferă feedback angajaților, iar sistemele de transport se autodiagnostichează și raportează nevoile de mentenanță.

Ergonomia este un alt punct forte. Spațiile de lucru sunt ajustabile pe înălțime, iar pe anumite trasee mașinile sunt fixate pe suporți care pot roti caroseria la unghiuri extreme, să le numesc, totul pentru acces cât mai facil la zona de intervenție, pentru o ergonomie avansată a postului de lucru.

Logistica internă este complet electrică și automatizată. Vehiculele autonome transportă baterii și componente direct la punctele de instalare, iar sistemul „finger structure”, inventat de BMW, permite livrarea a 80% dintre piese direct la linia de asamblare. Este o eficiență logistică rar întâlnită, care reduce semnificativ timpii de proces și spațiul necesar pentru depozitare.

Controlul calității este un alt domeniu unde Debrecen excelează. Procesele sunt automatizate, asistate și ele de AI și complet digitalizate. Se folosesc tehnologii precum realitatea augmentată pentru analiza geometriei vehiculului, iar testele de confort – de la comenzi vocale la închiderea ușilor – sunt realizate de roboți.

Privind înapoi la vizita mea, am simțit că nu mă aflam într-o simplă fabrică, ci într-un adevărat ecosistem tehnologic care respiră inovație. Aici a contribuit evident și faptul că totul era nou-nouț, totul era la început de drum, fabrica părea mai degrabă un laborator medicinal. Fiecare colț al uzinei pare să spună o poveste despre viitor – un viitor electric, sustenabil și profund digitalizat. Așa cum bine a punctat Dr. Milan Nedeljković, membru al board-ului BMW și responsabil cu producția la nivel de grup, „BMW Debrecen nu este doar o nouă uzină, ci începutul unei noi ere!”. Iar eu aș adăuga că BMW Debrecen este un manifest industrial despre cum ar trebui să arate producția auto în era post-carbon. Din partea mea, dacă iX3 este doar începutul acestei noi ere, atunci viitorul sună extrem de promițător pentru BMW.