După ce am avut ocazia de a vizita de două ori în ultimul timp Uzina Dacia Mioveni – am scris în iulie 2023 și mai recent, anul acesta, a venit rândul unui articol similar, de data aceasta de la Centru Tehnic Titu (CTT). Așa cum apare și în titlu, această locație reprezintă cel mai mare centru de testare al Grupului Renault din afara Franței și face parte din structurile Renault Technologie Roumanie (RTR), care este prezent în mai multe locații din țara noastră – București, Titu, Mioveni și Pitești. Gazda noastră și cel care a făcut posibilă această vizită la Centrul Tehnic Titu a fost Thierry Hilaire, care ocupă funcția de Director general Renault Technologie Roumanie de la 1 iulie 2025.

În total, în cadrul RTR lucrează circa 2300 de persoane, dintre care 93% sunt cu studii superioare, absolut normal având în vedere că activitățile desfășurate aici sunt de inginerie, în cea mai mare parte. Mai pe scurt, sunt vizate dezvoltarea de noi modele ale Grupului Renault, cu precădere Dacia, fiindcă suntem în România, nu-i așa?

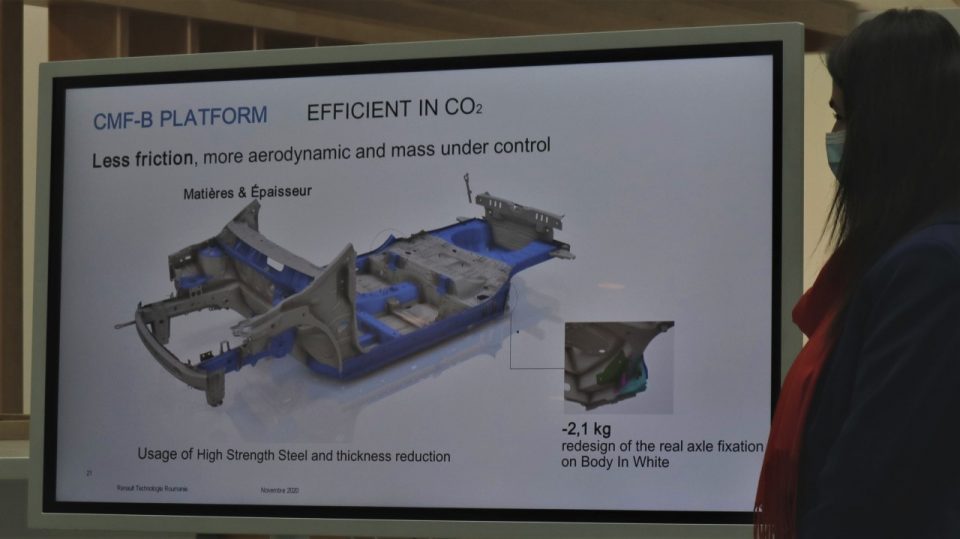

Trebuie specificat de la bun început că cea mai mare parte a dezvoltării platformei CMF-B a Grupului Renault s-a făcut în țara noastră.

Atenție, vorbim despre arhitectura care stă la baza celor mai de succes modele Dacia și Renault, precum Clio, Captur, Arkana, Sandero, Logan, Jogger și, mai nou, Duster 3 și Bigster. Vorbim despre platforma ce stă la baza a peste 1.3 milioane de vehicule vândute de la debutul ei, mai precis din 2019, și până acum.

Ce se petrece mai exact la Centrul Tehnic Titu? Ei bine, aici se întâmplă „partea fizică” a procesului de dezvoltare și testare a noilor vehicule. Dacă de la București platformele, subansamblurile și piesele pleacă sub formă numerică / digitală, la Titu se trece la punerea lor în formă fizică. Există chiar și o mini linie de producție să-i spunem, unde inginerii și mecanicii încearcă să reproducă procesul de asamblare care va fi preluat apoi în uzinele grupului.

Ce am putut vizita noi mai exact la Centrul Tehnic Titu? Ei bine, doar o mică parte a întregului site, fiindcă sunt multe, foarte multe proiecte secrete, sub diferite niveluri de confidențialitate, care sunt în plină desfășurare acolo. Așadar, după ce ne-au fost sigilate camerele foto-video ale telefoanelor pe care le aveam la noi, am ieșit inițial pe pistele de testare.

Centrul Tehnic Titu se desfășoară pe o suprafață de circa 350 de hectare, dintre care 66.682 mp sunt reprezentați de clădiri. Pistele de încercări au o lungime totală de peste 32 de km. Acestea sunt compuse din diferite terenuri de test:

- Pista ovală exterioară, cu o lungime de circa 4 km, care simulează rularea la viteze de autostradă (și chiar mai ridicate în unele cazuri specifice);

- Trasee ce imită condițiile din anumite orașe din Europa (Roma, Bruxelles, Madrid, Londra). Aici sunt amenajate borduri de aceeași înălțime și caracteristici cu cele din acele orașe (în astfel de orașe sunt anumite standarde ce trebuie îndeplinite, nu ca la noi, unde este haos…), limitatoare de viteză, guri de canal, sensuri giratorii, semafoare, intersecții etc. Practic, pe aceste trasee sunt simulate întocmai drumurile din aceste mari orașe, fără a fi nevoie ca vehiculele de test să ajungă efectiv acolo;

- Piste cu praf. Practic drumuri de țară pe care este pus pietriș, nisip și praf de anumite granulații, combinații care pot fi schimbate în funcție de modelele testate;

- Piste cu apă. Sunt amenajați câțiva zeci de metri lungime cu vaduri de apă ce pot avea diferite adâncimi, în cazuri extreme se poate ajunge până la 60 cm;

- Piste de excitație. Vorbim despre piste cu diferite tipuri de denivelări, chiar gropi (piatră cubică, denivelări succesive asimetrice pentru roțile stânga / dreapta, unde se testează comportamentul la torsiune etc), cu diferite grade de rampă / pantă și altele.

Foarte important de menționat este că testele pe pistele din cadrul Centrului Tehnic Titu au un grad de multiplicare de 4 – 4.5. Asta înseamnă că 1 km rulat pe aceste piste, în condițiile de test specifice fiecărui vehicul, echivalează cu 4 – 4.5 km rulați de un utilizator normal pe drumurile publice, în condiții normale de exploatare. Dacă știm că anumite vehicule sunt testate și peste 150.000, chiar 200.000 de km în cadrul Centrului Tehnic Titu, putem face un calcul simplu și să înțelegem că acele modele au fost supuse unei rulări echivalente cu până la 600.000 și chiar aproape de 1 milion de km, în anumite cazuri.

După ce am văzut și chiar parcurs câteva dintre traseele de test, am intrat într-o anumită zonă din interiorul halelor de la CTT.

După ce am văzut o colecție de automobile Dacia de muzeu, să le numim, 40 la număr, am intrat într-o cameră semi-anecoidă, adică una izolată fonic (aproape) complet față de orice zgomot / sunet din exterior. Este foarte ciudată senzația din această cameră, întrucât urechea și, mai ales, creierul uman sunt nu doar obișnuite cu mult zgomot de fond, dar te simți chiar aiurea când acesta lipsește cu desăvârșire. De fapt, urechea noastră este supusă mereu unei presiuni a diferitelor unde sonore care ne lovesc constant timpanul, așa că normalul pentru noi este acesta, adică cu fel de fel de sunete de fundal pe care le auzim tot timpul. Ei bine, în această cameră lipsește orice fel de presiune sonoră, așa că în doar câteva secunde de la intrare simți o ușoară amețeală. Ciudat…

În fine, în această cameră inginerii introduc anumite vehicule la care măsoară orice fel de sunete din timpul rulării, rulare care este evident simulată, mașina fiind de fapt fixă la locul ei. Însă, cu microfoane de mare precizie poziționate în locații bine identificate și fără un operator în acea cameră (tocmai pentru a nu influența deloc sunetele), sunt măsurate cu mare exactitate orice zgomote, vibrații, rezonanțe ale caroseriei sau a altor subansambluri sau elemente exterioare ori interioare. Astfel este decis locul în care fiecare model trebuie îmbunătățit din punct de vedere acustic, unde mai trebuie aplicat ceva material fonoabsorbant și așa mai departe.

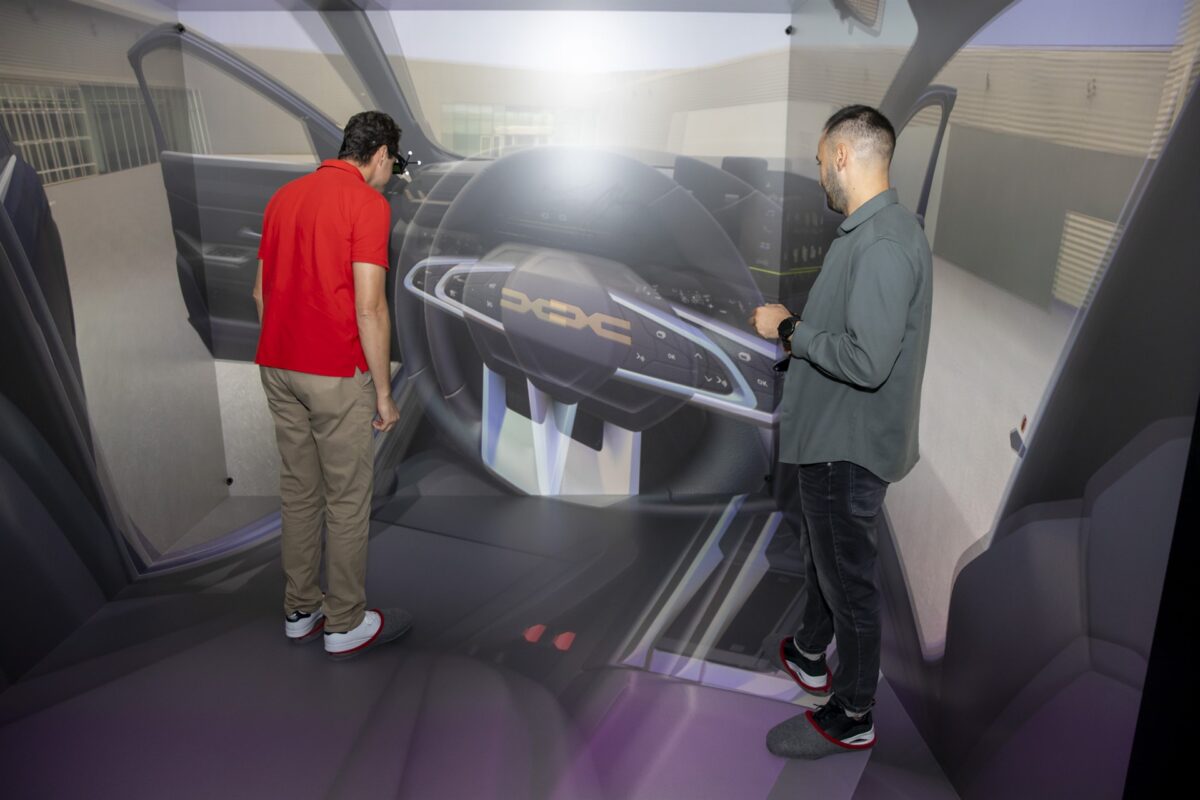

Ultima oprire a fost în CAVE (Cave Automatic Virtual Environment). Este o cameră realizată din cinci pereți din sticlă de cea mai bună calitate / transparență. Pereții sunt în față, pe dreapta și stânga, sus și jos. În spatele acestor pereți de sticlă sunt 10 proiectoare 4K de înaltă definiție, câte 2 pentru fiecare perete. Astfel, este proiectată o imagine 3D, dar care poate fi văzută astfel doar cu ochelari 3D speciali.

Ce poți face în CAVE? Ei bine, poți analiza în detaliu un anumit vehicul la scară reală, deci ai mașina în mărime naturală în fața ta, sub formă 3D. Te poți roti în jurul ei, o poți roti pe ea pe toate părțile, cum s-ar spune, și poți astfel să remarci anumite probleme de design, pe care doar dintr-o emulare pe un monitor nu le poți percepe. Dar mult mai important, poate, este că în CAVE poți intra chiar în mașină și poți înțelege mai bine unde și cât de corect sunt amplasate anumite comenzi, cât de bună este vizibilitatea pe toate direcțiile, inclusiv în oglinzi, și tot felul de astfel de detalii pe care dintr-o simulare pe un ecran convențional nu le-ai putea înțelege.

Evident că machetele vehiculelor ajung în CAVE sub formă digitală înainte de a fi produse primele prototipuri, tocmai pentru a putea rezolva eventuale deficiențe înainte de a produce un prototip, proces care este extrem de complex și de costisitor, pe deasupra.

Astfel, inginerii au reușit ca în cazul noului Duster să aibă gata produsul finit în doar 3 ani de la începerea dezvoltării. Este o reușită remarcabilă, dacă ne gândim că acum 20 – 25 de ani de la începerea dezvoltării unui nou vehicul și până la intrarea acestuia pe liniile de producție treceau și 6 – 7 ani.

Iată cum un centru de inginerie precum cel de la Titu al RTR poate susține cu succes dezvoltarea rapidă a unora dintre cele mai vândute modele din Europa. Sandero și noul Duster sunt fruntașe în topurile de vânzări de pe Bătrânul Continent și au fost dezvoltate și testate în cea mai mare parte în cadrul RTR (peste 80 – 90%), deci putem fi cu toții cu adevărat mândri de Dacia, marca noastră autohtonă.