Dacia a reușit să renască în anul 2000, atunci când Renault a preluat întregul business, ce pe atunci se afla pe marginea prăpastiei. Nu doar că francezii au reușit să pună afacerea pe picioare, ci Dacia este acum unul dintre brandurile auto recunoscute la nivel european și chiar mondial, aș spune eu. Nu sunt vorbe în vânt, vânzările pentru Sandero confirmă această afirmație, compacta este până acum, în 2023, pe locul întâi ca vânzări pe Bătrânul Continent. Duster este și el un succes major, iar Jogger se pare că urmează a fi un nou hit, fiind și primul model full hybrid produs în țara noastră.

Însă eu aici vreau să vă spun câte ceva despre Uzinele Dacia Mioveni, unde am ajuns zilele trecute. Am vizitat patru secții / departamente – Presaj, Caroserie, Motoare, cutii de viteze și șasiuri și Montaj. Sunt câteva date care merită știute, așa că să trecem direct prin cele mai importante.

Secția Presaj are o suprafață totală de 56.000 mp. Din aceștia, 6.000 mp sunt ocupați de noua linie High Speed, care a fost pusă în funcțiune în 2020, după o investiție de 37 milioane de EUR. Deși se întinde pe doar puțin peste 10% din suprafața totală, linia High Speed realizează circa 40% din toate piesele Secției Presaj. Asta fiindcă, așa cum sugerează întocmai denumirea, este o linie foarte rapidă, ce poate executa 717 bătăi de presă pe fiecare oră, cea mai bună performanță din toate fabricile Alianței Renault – Nissan – Mitsubishi. Într-o singură bătaie de presă se pot face 3 piese simultan, astfel se ajunge la capacitatea de 9.800 de piese la 8 ore. Și vorbim despre piese de aspect, adică uși, capotă, pavilion etc, deci cele care rămân vizibile la exterior și care necesită cea mai exactă presare / ambutisare. Chiar și așa, rata de acceptare este de peste 98%.

Tabla folosită în Secția Presaj este în proporție de 60% galvanizată și vine fie la rolă, fie gata tăiată în flanuri, de la furnizori din România, Slovacia, Turcia și chiar Coreea de Sud. Am întrebat dacă rentează să aducă tabla tocmai din Asia, iar răspunsul a fost că tabla din Coreea este cea mai ieftină, cu tot cu transport, decât cea pe care Dacia o importă din Europa.

Secția Caroserie se întinde pe 65.000 mp, iar aici lucrează în total 1.780 de angajați. Sunt două fluxuri separate – Fluxul C, care este dedicat strict caroseriilor pentru Duster, și Fluxul A unde iau naștere caroserii pentru Jogger, Logan, Sandero Stepway, dar și pentru Duster. Pe Fluxul C se poate ajunge la o capacitate maximă de 40 de caroserii pe oră, iar la Fluxul A 35 de caroserii / oră.

În ziua vizitei, din întreaga Secție Caroserie urmau să iasă 1.400 de caroserii. În această secție 56% din operațiuni sunt manuale, adică executate de angajați cu anumite unelte sau ajutor de la roboți colaborativi, iar 44% sunt complet robotizate.

De asamblarea părților mici se ocupă angajații, iar odată ce piesele capătă proporții, se ajunge la zona robotizată. Atunci când noul Duster va intra în fabricație, adică undeva la sfârșit de 2023, gradul de robotizare al Secției Caroserie va ajunge la 52%.

Am întrebat de ce nu sunt introduși și mai mulți roboți, iar răspunsul a fost unul ce pare logic. Dacă ai prea mulți roboți scade flexibilitatea liniilor de asamblare a caroseriilor. Acum, imediat se poate crește capacitatea pentru Jogger, de exemplu, dacă de la Departamentul Comerț apare într-o anumită lună cerere mai mare pentru acest model.

În Secția Caroserie am văzut și Școala de Dexteritate, denumită Dojo. Aici, angajații sunt instruiți cum să depisteze defectele de caroserie, a pieselor de tablă ce ies de pe liniile de la Presaj. Practic, angajatul ce a primit 8 ore de training trece cu mâinile pe cele mai importante zone ale caroseriei și poate simți unde sunt iregularități. Astfel de probleme sunt greu de depistat prin procese automatizate înainte de vopsirea caroseriei, așa că angajații sunt de bază în a depista neconformitățile înainte de a fi aplicată culoarea caroseriei. În Secția Caroserie se ștanțează și codul VIN, practic aici fiecare vehicul își primește identitatea și de aici fiecare mașină își va ști culoarea, motorizarea, transmisia, dotările ș.a.m.d.

Secția de motoare, cutii de viteze și șasiuri este de fapt Uzina Mecanică și Șasiuri Dacia (UMCD), facilitate cumva separată, întrucât de aici nu pleacă ansamble doar pentru a susține producția de la Mioveni, ci și pentru alte fabrici ale Grupului Renault și nu numai. UMCD este una dintre cele mai complexe uzine de fabricaţie mecanică din Grupul Renault. Complexitatea este dată de numărul mare de procese de fabricaţie: turnare, uzinaj, asamblaj, presaj, sudură și cataforeză.

Produsele rezultate în urma acestor procese sunt piesele de aluminiu, motoarele, cutiile de viteze și elementele de șasiu care sunt livrate atât Uzinei de Vehicule Dacia, cât și altor uzine din Alianța Renault – Nissan – Mitsubishi.

Pentru fabricarea pieselor de aluminiu, UMCD dispune de cea mai mare turnătorie de aluminiu din Grupul Renault. Capacitatea acesteia este de 29.000 de tone de piese pe an.

După turnare, piesele sunt uzinate, pentru îndepărtarea excesului de material, și apoi ajung în liniile de asamblare ale uzinei. O parte din ele sunt exportate către alte uzine de fabricaţie mecanică din Grup pentru a fi utilizate și pe alte motoare și cutii.

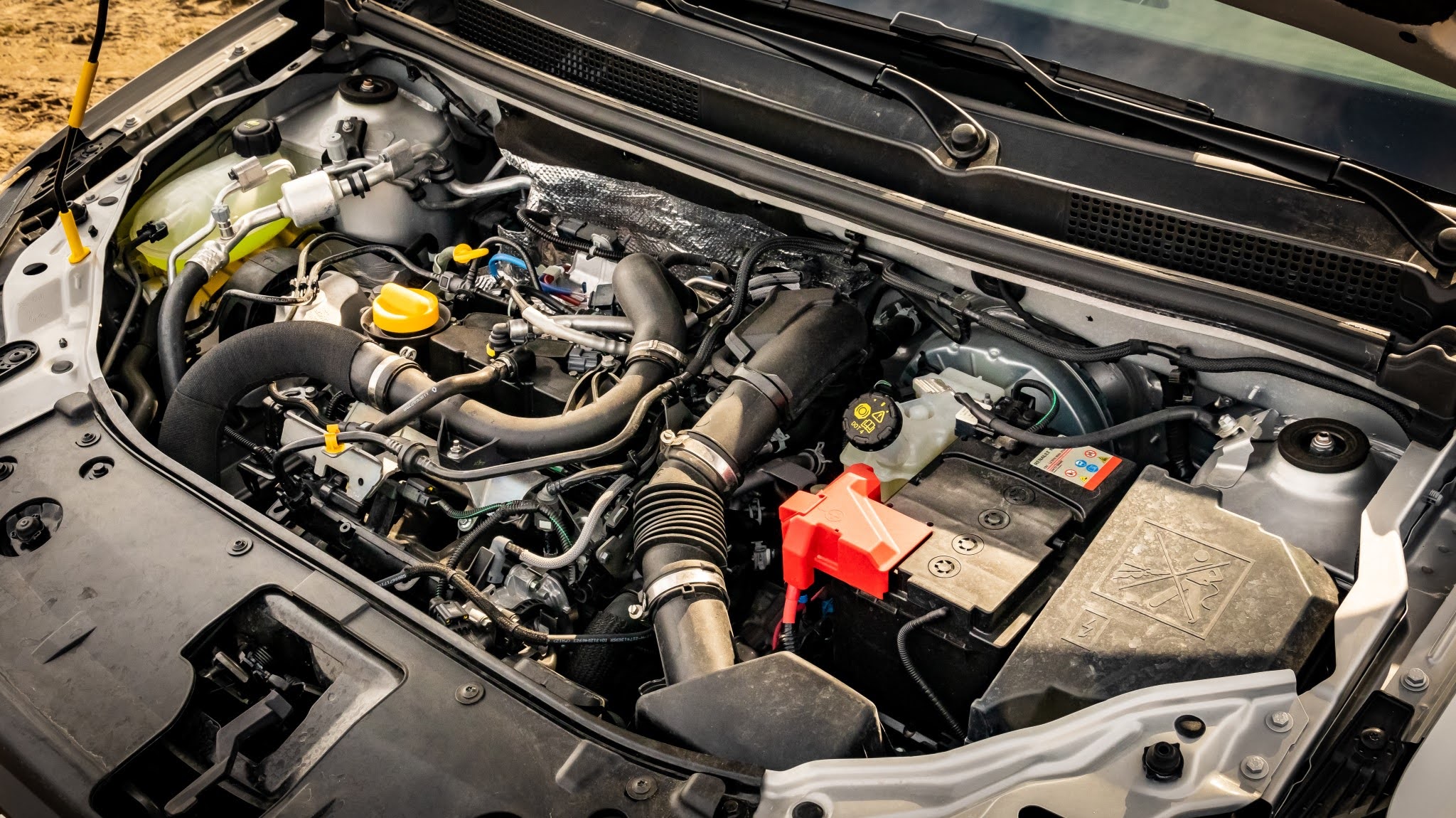

În departamentul Motoare este fabricat motorul HR10, pe benzină și GPL, care echipează vehicule din gama Dacia – Sandero Stepway, Logan și Duster, dar și gama Renault – Clio.

O parte din piesele integrate în acest propulsor sunt fabricate integral la UMCD: carterul cilindri, semela, carterul distribuție. Piese precum chiulasa, volantul, arborele cotit, arborii cu came și bielele sunt aduse în stare brută de la furnizori și sunt prelucrate pe liniile de uzinaj ale UMCD.

Cea mai importantă piesă – carterul cilindri, este turnată și uzinată folosind, în premieră, tehnologia BSC. Aceasta constă în eliminarea cămășilor pistoanelor și înlocuirea acestora cu un strat de aliaj de oțel pulverizat în interiorul cilindrului. Carterul trece prin operații succesive (ex. crearea unui strat de aderență, tratament termic) pentru a favoriza depunerea de material și pulverizarea de aliaj prin arc electric. Interiorul cilindrilor se finisează în trei etape, ultima fiind o finisare de tip oglindă. Avantajele tehnologiei BSC constau în reducerea frecărilor la interior și o mai bună răcire prin reducerea barierei termice.

Testarea motoarelor, odată ce ies de pe liniile de fabricație, se face atât pe standul de încercări la rece, cât şi la finalul procesului de fabricaţie, pe standurile de testare la cald. Standul de încercări la rece este primul stand de verificare automată utilizat în Dacia şi măsoară aproximativ 150 de indicatori de calitate și performanță. Testul la cald durează circa 7 minute, timp în care bancul simulează funcționarea reală, pe vehicul. În funcţie de diversitatea motorului se testează între 16% și 100% dintre motoarele produse.

Linia de asamblare are o capacitate instalată de 526.000 de motoare anual.

Cutiile de viteze fabricate la UMCD sunt manuale, au 6 trepte de viteză și sunt disponibile în 2 variante:

- TL 4 pentru tracțiunea față;

- TL8 pentru tracțiunea 4×4. Pentru aceasta din urmă, UMCD produce și modulul de transfer punte față și modulul de transfer punte spate. Primul preia mișcarea de pe puntea față și o transferă celui din urmă prin intermediul unui arbore.

Cele 2 organe mecanice specifice transmisiei 4×4 sunt produse doar la UMCD și sunt livrate și altor uzine din Grupul Renault pentru echiparea vehiculelor 4×4.

Secția Montaj este de fapt și ultima din ciclul de producție din cadrul Uzinelor Dacia Mioveni. De aici pleacă vehiculele pe propriile roți, nu înainte de fi testate riguros fiecare. Deși reprezintă ultima operațiune, încep cu Controlul Calității, întrucât am amintit de acesta:

- 800 puncte de control pe patru tipuri de caroserii, cu diversități de motor, cutie de viteză și grad de echipare vehicul.

- Timp verificare per vehicul în camera calmă: 15 minute (9 operatori în două linii).

- Verificare funcționalitate, aspect exterior și interior și funcționalitate multimedia vehicul.

- Validarea vehiculului și punerea în parametri se realizează cu ajutorul standurilor de reglaj și control pentru paralelism, aliniere faruri, sisteme de asistență pentru șofer (ADAS).

- Totodată, se realizează și primul rulaj de tip client în interiorul bancurilor de validare electrică și electronică.

În Secția Montaj, ce are o suprafață de 60.000 mp, lucrează 1.713 persoane, dintre care 33% sunt femei. Cadența de producție este de 1.392 vehicule / zi sau 65 vehicule / oră sau 1 vehicul / 55 secunde. Maximul ce se poate atinge este de 1.412 vehicule / zi, iar cele 1.392 vehicule / zi în medie de anul trecut au însemnat că există o „pierdere” de 1.5%, practic timp în care liniile de montaj sunt oprite. Este a doua cea mai mică pierdere dintre toate uzinele Grupului Renault, după fabrica din Spania, de la Valladolid.

Momentan circa 65% dintre mașinile fabricate în Uzinele Dacia Mioveni sunt Duster, 25% Jogger și 10% Logan și Sandero Stepway.

Conveiorul / banda rulantă pe care merg vehiculele după ce caroseria primește trenul de rulare are o lungime de 1.200 metri și o capacitate de 172 vehicule prezente simultan, la care se lucrează concomitent. De la intrarea mașinii pe linia de montaj și până la ieșirea acesteia durează aproximativ 3 ore sau 3 ore și jumătate dacă se prinde și o pauză.

Cam atât din tot ce am extras eu ca informații ce merită știute despre Uzinele Dacia Mioveni. Sincer, pentru un pasionat auto, o astfel de vizită reprezintă o adevărată experiență, iar pentru mine a fost unul dintre cele mai interesante evenimente la care am avut șansa de a participa până acum. Nu-mi pare rău decât că a durat parcă prea puțin…